Nestetiivistystekniikan mekaniikan ymmärtäminen

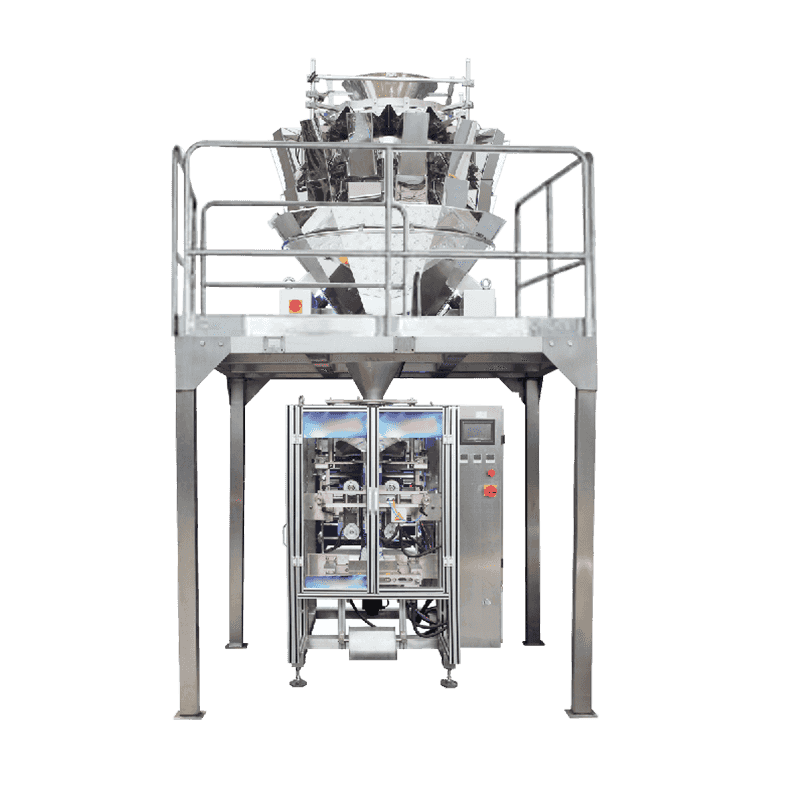

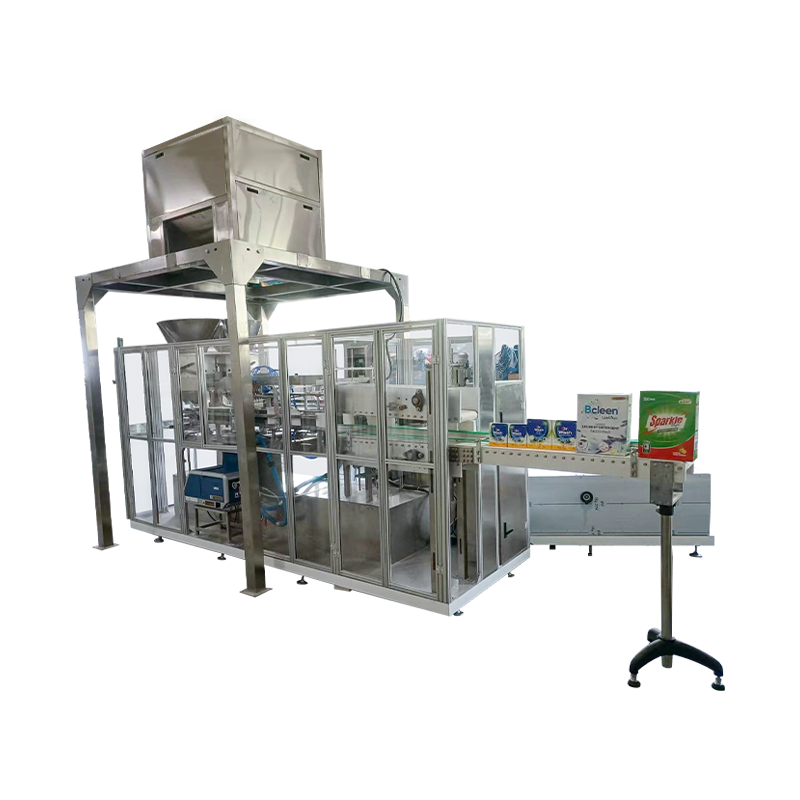

Nestesuljinkone on erikoislaite, joka on suunniteltu täyttämään ja sulkemaan ilmatiiviisti erilaisia nesteitä säiliöihin, kuten pusseihin, pulloihin tai purkkeihin. Ydinmekanismi sisältää synkronoidun prosessin, jossa säiliö syötetään, tarkka määrä nestettä ruiskutetaan suuttimen läpi ja lämpöä tai painetta käytetään vuotamattoman tiivisteen luomiseksi. Nykyaikaisissa koneissa käytetään servokäyttöisiä järjestelmiä, joilla varmistetaan, että täyttönopeus vastaa tiivistysnopeutta, estetään roiskeet ja varmistetaan tasainen tuotteiden laatu suurissa tuotantoerissä.

Nämä koneet ovat välttämättömiä elintarvike-, juoma- ja lääketeollisuuden tuotteiden säilyvyyden ja hygienian ylläpitämiseksi. Poistamalla ilmaa ylätilasta tai käyttämällä typpihuuhtelua ennen sulkemista, kone suojaa nestettä hapettumiselta ja mikrobikontaminaatiolta. Tämän tarkkuuden ansiosta valmistajat voivat skaalata toimintaansa samalla, kun ne täyttävät tiukat turvallisuutta ja äänenvoimakkuuden tarkkuutta koskevat sääntelystandardit.

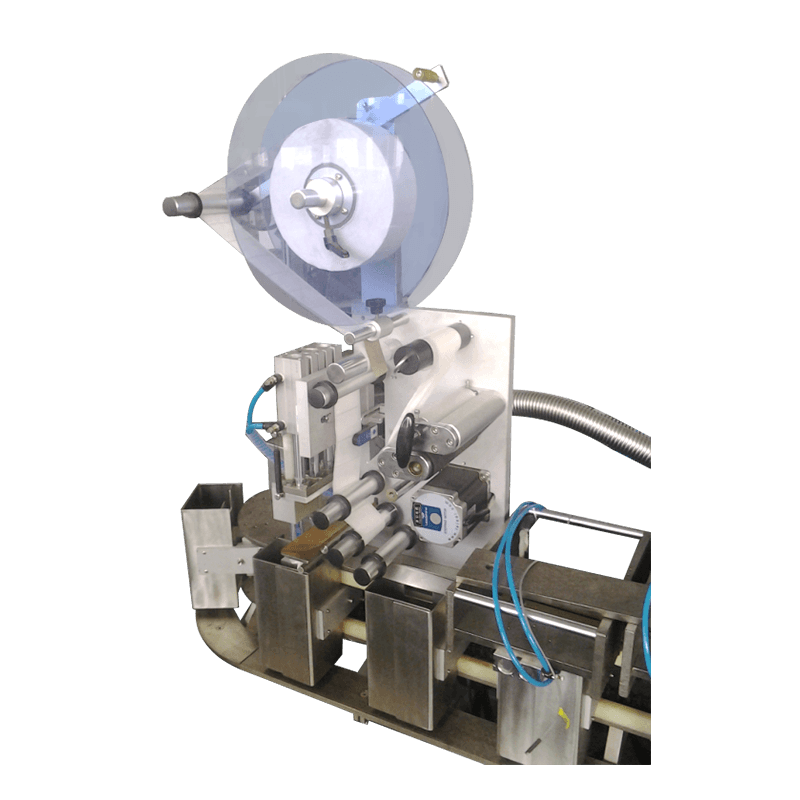

Nestetiivistysjärjestelmän tärkeimmät osat

Täydellisen tiivistyksen saavuttamiseksi joka kerta useiden erittäin tarkkojen komponenttien on toimittava harmoniassa. Tehokkuus nestetiivistyskone riippuu suuresti sen kyvystä käsitellä erilaisia viskositeetteja, ohuista veden kaltaisista nesteistä paksuihin geeleihin tai öljyihin. Alla on kriittiset osat, jotka määrittelevät tehokkaan järjestelmän:

- Täyttösuuttimet: Erityisesti suunniteltu estämään tippuminen ja vaahtoaminen ruiskutusprosessin aikana.

- Kuumasaumauspalkit: Käytetään joustaviin pakkauksiin sulattamaan kalvokerrokset yhteen ja luomaan pysyvän sidoksen.

- PLC-ohjauspaneeli: Koneen aivot, joiden avulla käyttäjät voivat säätää tiivistyksen lämpötilaa, painetta ja ajoitusta.

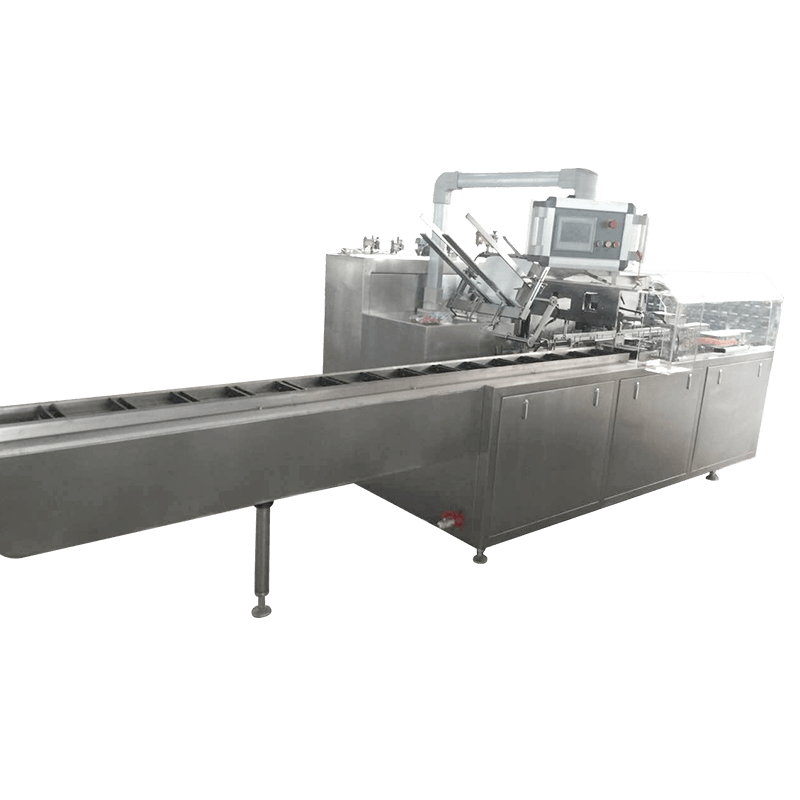

- Kuljetinjärjestelmä: Siirtää säiliöt täyttö- ja sulkuasemien läpi suurella nopeudella.

Yleisten nestesaumausmenetelmien vertailu

Oikean koneen valinta riippuu nestetyypistä ja käytetystä pakkausmateriaalista. Seuraavassa taulukossa verrataan yleisimpiä teollisuusympäristöissä käytettyjä tiivistystekniikoita:

| Tiivistystyyppi | Paras | Ensisijainen etu |

| Kuumasaumaus | Muoviset pussit / pussit | Alhaiset kustannukset ja suuri nopeus |

| Induktiotiivistys | Pullotettu mehu / Lääketiede | Peukaloinnin osoittava hermeettinen tiiviste |

| Ultraäänitiivistys | Maitotuotteet / kontaminoituneet reunat | Tiivistää nestemäisen jäännöksen läpi |

Optimaalisen suorituskyvyn tekniset näkökohdat

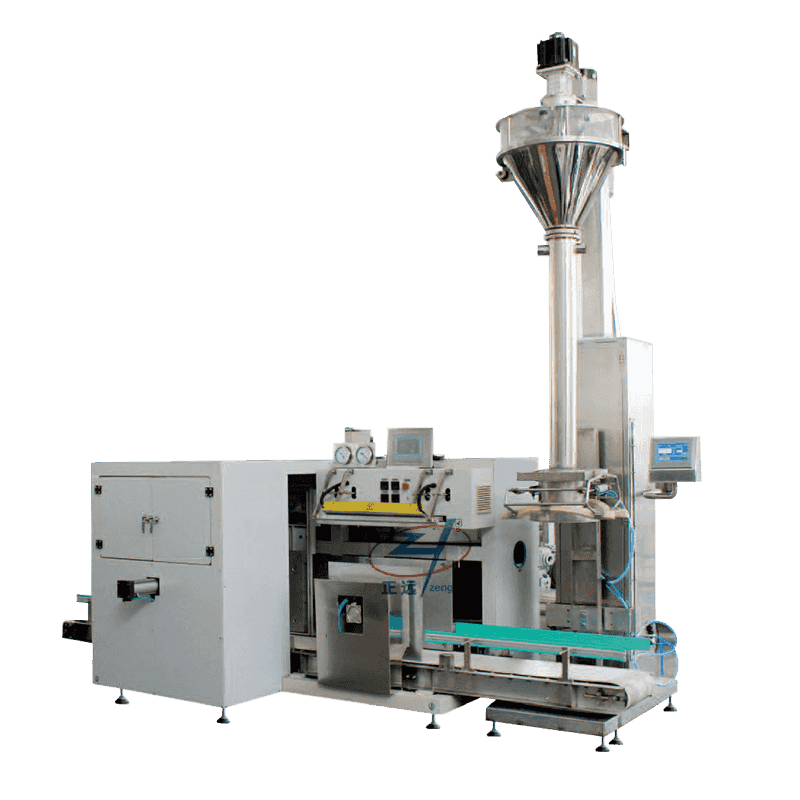

Viskositeetti ja virtauksen hallinta

Nesteen virtausominaisuudet määräävät koneessa käytettävän pumpun tyypin. Peristalttisia pumppuja käytetään usein steriileille nesteille, koska neste ei koskaan kosketa koneen osia, kun taas mäntäpumput ovat parempia korkeaviskoosisille tahnoille. Varmistamalla, että kone on kalibroitu tuotteesi tietyn viskositeetin mukaan, estetään "pyrstö", jossa ylimääräinen neste tarttuu tiivistealueelle, mikä vaarantaa pakkauksen eheyden.

Lämpötilan ja viipymäajan kalibrointi

Kuumasaumauskoneissa "suloisen kohdan" löytäminen lämpötilan ja viipymäajan välillä on ratkaisevan tärkeää. Jos tiivistepalkit ovat liian kuumia, ne polttavat kalvon; jos ne ovat liian viileitä, tiiviste irtoaa helposti. Ammattimaiset nestesaumauskoneet mahdollistavat näiden parametrien mikrosäädöt kalvon paksuuden tai huonelämpötilan vaihteluiden huomioon ottamiseksi, mikä varmistaa, että jokainen yksikkö lähtee linjalta täydellisesti.

Pitkäikäisyyden huoltoprotokollat

Nestetiivistyskone on merkittävä investointi, ja se vaatii säännöllistä huoltoa seisokkien välttämiseksi. Koska nämä koneet käsittelevät nesteitä, ne ovat alttiita korroosiolle tai jäämien kertymiselle, jos niitä ei puhdisteta kunnolla jokaisen työvuoron jälkeen. Daily Clean-in-Place (CIP) -toimenpiteen toteuttaminen varmistaa, että sisäiset linjat pysyvät vapaina bakteereista ja kovettuneesta tuotteesta.

- Viikoittainen lämmityselementtien ja teflonteipin tarkastus tasaisen lämmön jakautumisen varmistamiseksi.

- Liikkuvien mekaanisten liitosten voitelu kitkan aiheuttaman kulumisen estämiseksi.

- Antureiden kalibrointi tarkan täyttötason ja pussien sijainnin ylläpitämiseksi.

Ota yhteyttä