Tehokkaiden pakkausten tuotantolinjan ydinkomponentit

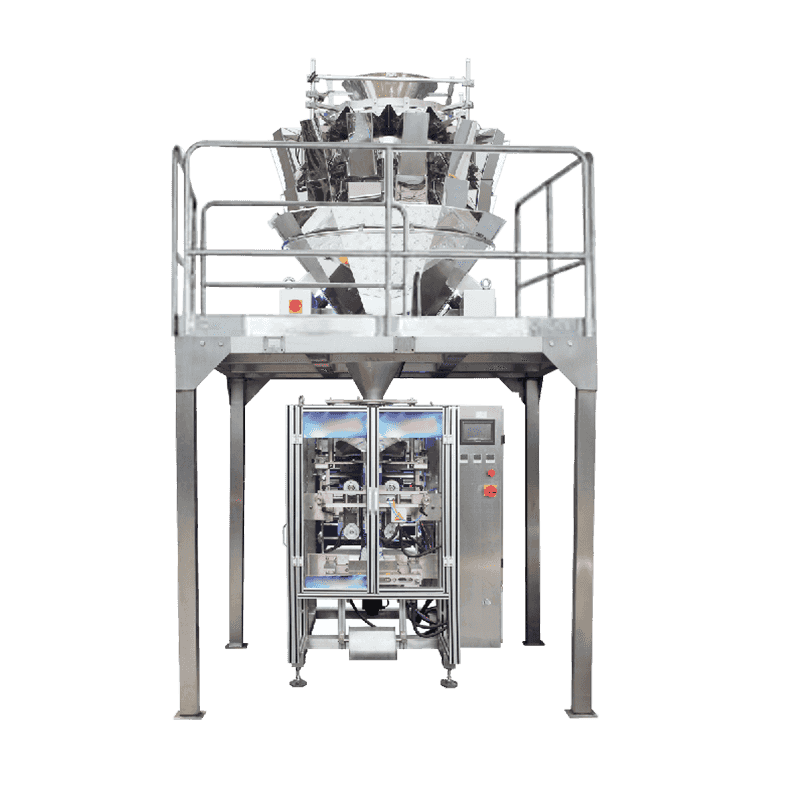

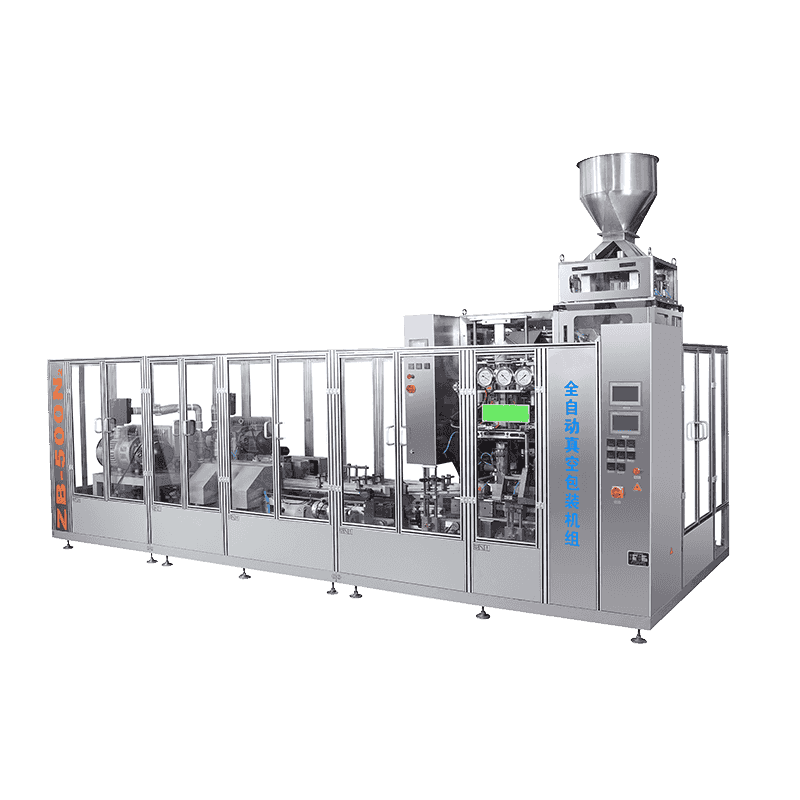

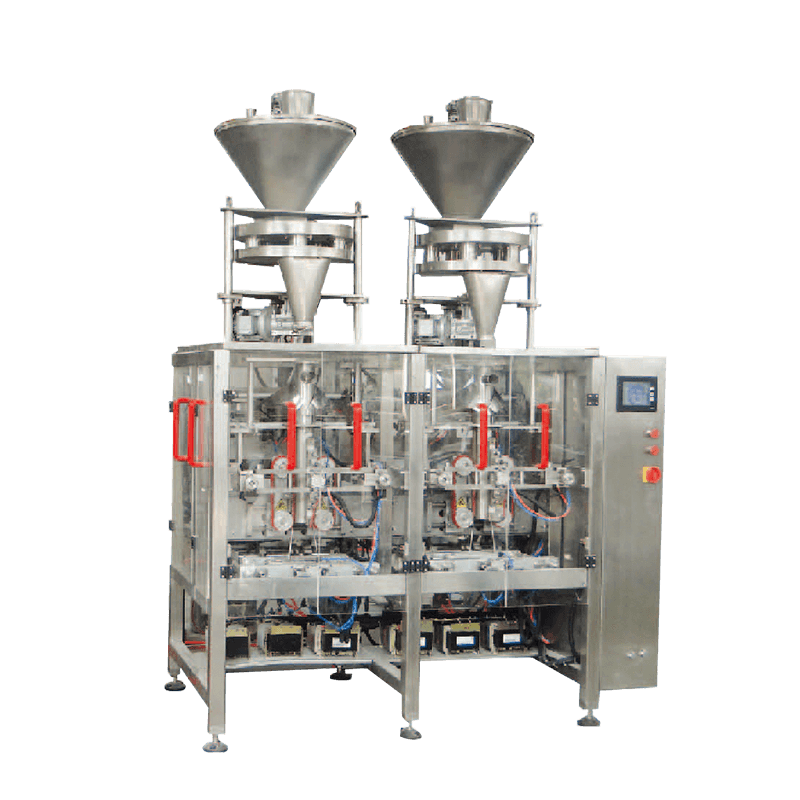

Moderni pakkausten tuotantolinja on kehittynyt toisiinsa yhdistettyjen koneiden ekosysteemi, joka on suunniteltu muuttamaan bulkkituotteet markkinavalmiiksi yksiköiksi. Tämän järjestelmän perusta alkaa ensisijaisista pakkauslaitteista, kuten VFFS-koneista tai pyörivistä pussitäytteistä, jotka käsittelevät suoran kosketuksen tuotteeseen. Näitä tukevat korkean tarkkuuden punnitusjärjestelmät ja monipäiset vaa'at, jotka varmistavat annostelutarkkuuden, vähentävät tuotteen luovuttamista ja ylläpitävät säädöstenmukaisuutta. Näiden komponenttien välinen integrointi on kriittinen; pullonkaula punnitusvaiheessa voi pysäyttää koko alavirran prosessin, jolloin synkronoidut viestintäprotokollat ovat välttämättömiä tasaisen virtauksen ylläpitämiseksi.

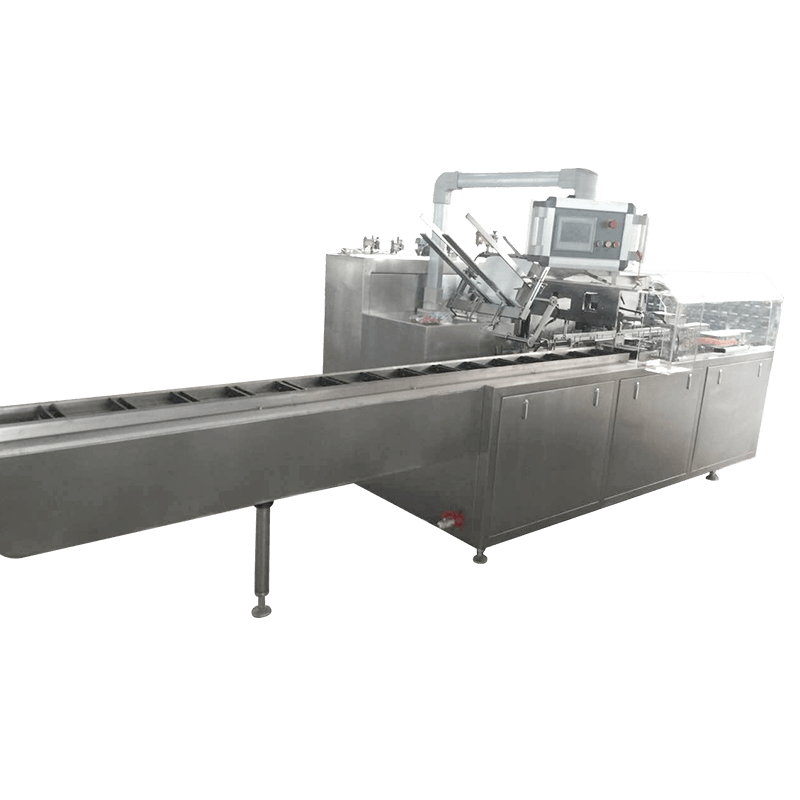

Toissijainen ja tertiäärinen vaihe sisältää pakkauksen, päällyksen ja lavastuksen. Toissijainen pakkaus keskittyy yksittäisten yksiköiden ryhmittelyyn vähittäismyyntivalmiiksi laatikoiksi, kun taas tertiäärinen pakkaus valmistelee nämä laatikot irtotavaraa varten. Nykyaikaiset linjat käyttävät usein lavaamiseen robottivarsiintegraattoreita, jotka tarjoavat paljon suuremman joustavuuden kuin perinteiset mekaaniset lavaajat. Nämä robotit voidaan ohjelmoida käsittelemään erilaisia SKU-kokoja ja pinoamismalleja, jolloin valmistajat voivat vaihtaa tuotelinjojen välillä minimaalisella seisokkiajalla. Saumaton siirtyminen näiden vaiheiden välillä määrittelee korkean suorituskyvyn tuotantoympäristön.

Linjalaitteiden tekniset tiedot

Pakkauslinjan laitteita valittaessa tekninen yhteensopivuus ja kapasiteetti ovat ensisijaisia menestymisen mittareita. Seuraavassa taulukossa esitetään tärkeimpien koneiden standardit suorituskykyodotukset keskisuuren ja suuren volyymin tuotantoympäristössä:

| Koneen tyyppi | Keskinopeus (BPM) | Avainmittari |

| Pyörivä nestemäinen täyteaine | 120-400 | Täyttötarkkuus (±0,5 %) |

| Induktiotiiviste | 60-200 | Hermeettisen tiivisteen eheys |

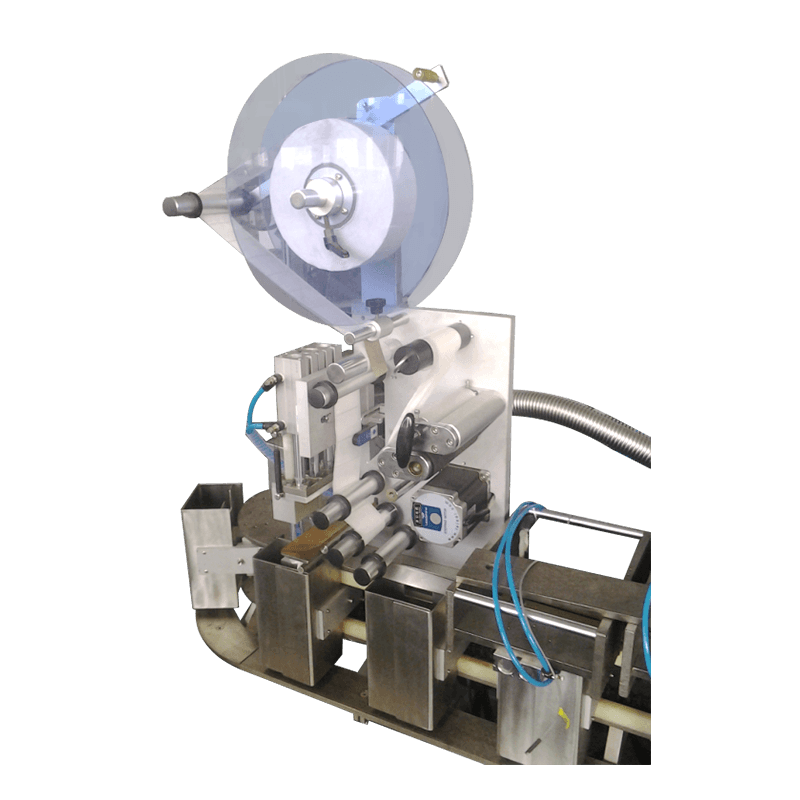

| Automaattinen etiketöintilaite | 150-500 | Sijoittelun tarkkuus |

| Tapaus Erector | 15-30 | Neliön tasaisuus |

Älykkään tarkastuksen ja laadunvalvonnan käyttöönotto

Laadunvalvonta ei ole enää manuaalinen näytteenottoprosessi, vaan sisäinen, automaattinen välttämättömyys. Näöntarkastusjärjestelmät ovat nyt vakiona nopeilla linjoilla tarran suunnan, viimeinen käyttöpäivämäärän luettavuuden ja korkin vääntömomentin tarkistamiseksi. Nämä järjestelmät käyttävät nopeita kameroita ja tekoälypohjaisia ohjelmistoja tunnistamaan viat millisekunneissa ja laukaisevat pneumaattiset hylkäysvarret viallisten kohteiden poistamiseksi hidastamatta linjaa. Tämä varmistaa, että vain 100-prosenttisesti vaatimustenmukaiset tuotteet pääsevät kotelointivaiheeseen, mikä vähentää merkittävästi kalliiden vähittäiskaupan takaisinvetojen riskiä.

Kriittiset tarkastuspisteet

- Metallintunnistus ja röntgenkuvaus: Skannaus fysikaalisten epäpuhtauksien varalta tuotteessa sulkemisen jälkeen.

- Tarkistuspunnitus: Varmistetaan, että jokainen pakkaus täyttää etiketissä ilmoitetut painovaatimukset.

- OCR-vahvistus: Varmistetaan eräkoodien optinen merkkien tunnistaminen ja "parasta viimeistään" -päivämäärä.

- Tiivisteen tarkastus: Lämpökuvauksen tai paineanturien käyttäminen vuotojen havaitsemiseen joustavassa pakkauksessa.

Strategiat siirtymisen seisokkien minimoimiseksi

Monituotelaitoksessa "Single-Minute Exchange of Die" (SMED) -metodologia on elintärkeä kannattavuuden ylläpitämiseksi. Pakkaustuotantolinja, jonka muuttaminen 500 ml:n pullosta 1 litran pulloon kestää neljä tuntia, merkitsee valtavaa mahdollisen tulon menetystä. Tämän torjumiseksi valmistajat investoivat "työkaluttomiin" koneisiin, joissa säädöt voidaan tehdä digitaalisilla lukemilla varustettujen käsikampien tai HMI (Human Machine Interface) -esiasetusten avulla, jotka säätävät automaattisesti kuljettimien leveyksiä ja anturin korkeuksia.

Modulaarinen linjasuunnittelu on toinen käytännöllinen ratkaisu. Käyttämällä liikkuvia laiteyksiköitä, jotka voidaan vetää sisään ja ulos linjasta, tilat voivat ohittaa tietyt koneet tai vaihtaa merkintäpäät minuuteissa. Säiliön kaulan viimeistelyn ja etiketin mittojen standardointi eri tuotesarjoissa yksinkertaistaa entisestään vaihdon mekaanisia vaatimuksia. Kun nämä strategiat yhdistetään koulutettuun "pit-crew" -tyyppiseen huoltotiimiin, vaihtoaikoja voidaan usein lyhentää yli 50 %, mikä lisää suoraan laitoksen kokonaistehokkuutta (OEE).

Digitalisaation ja teollisen IoT:n rooli

Industrial Internet of Things (IIoT) -anturien integrointi koko pakkauslinjaan mahdollistaa reaaliaikaisen tiedonkeruun ja ennakoivan ylläpidon. Sen sijaan, että odottaisivat moottorin vikaantumista, anturit valvovat tärinää ja lämpösignaaleja ennustaakseen vikoja ennen niiden ilmenemistä. Nämä tiedot syötetään keskitettyyn SCADA-järjestelmään (Supervisory Control and Data Acquisition), joka tarjoaa johtajille kojelautanäkymän linjan suorituskyvystä, mukaan lukien seisokkien syyt ja romumäärät. Tämä läpinäkyvyys on välttämätön jatkuvalle parantamiselle ja auttaa tunnistamaan hienovaraiset tehottomuudet, joita lattiankäyttäjät eivät muuten huomaa.

Ota yhteyttä